La méthode des 5 M, également connue sous le nom de diagramme d’Ishikawa ou diagramme de causes et effets, permet d’analyser les causes potentielles de dysfonctionnements et améliorer les processus d’un système.

Chez TRIBOFILM c’est une méthode “testée et approuvée” que nous conseillons et appliquons auprès de nos clients.

Dans cet article, nous vous donnons les clés pour l’adopter dans votre suivi de maintenance et vous expliquons quels avantages elle peut apporter en l’intégrant directement à la GMAO.

Qu’est-ce que la méthode 5 M ?

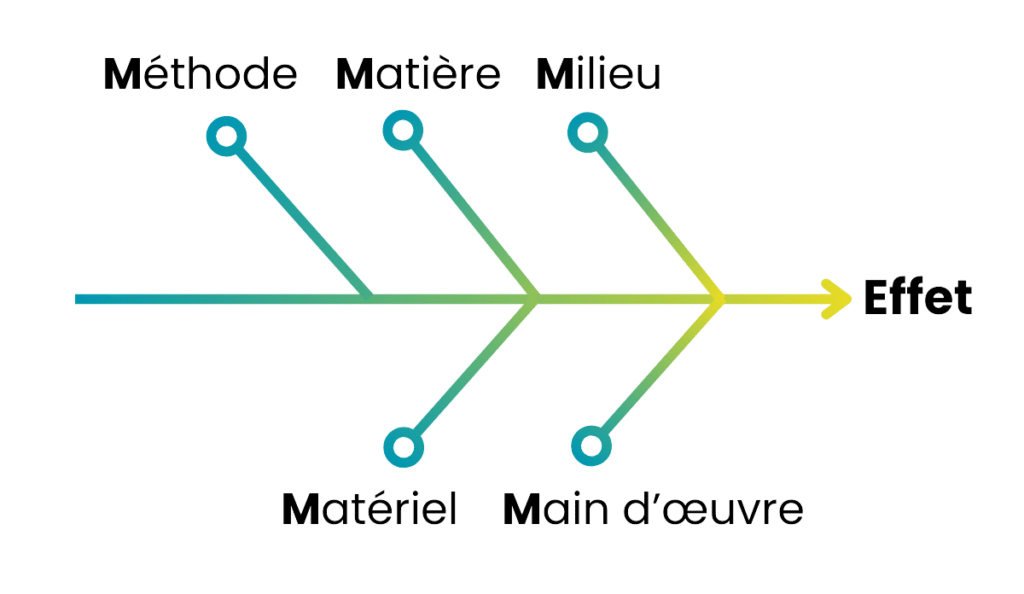

La méthode 5 M, sous forme d’un schéma en forme de poisson, consiste à passer en revue 5 familles de facteurs pour expliquer un phénomène et répondre à la question suivante : quels sont les éléments de la situation de travail qui déterminent la panne ?

Application des 5 M à la maintenance industrielle

Comprendre et appliquer les principes des 5 M peut aider à maximiser l’efficacité et la fiabilité d’un service de maintenance industrielle. Voici comment chaque composante de cette méthode peut être mise en pratique dans l’analyse d’une cause.

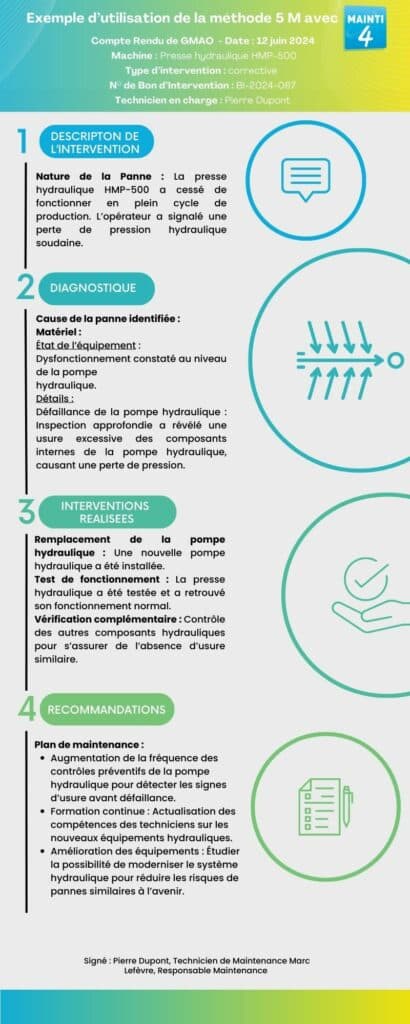

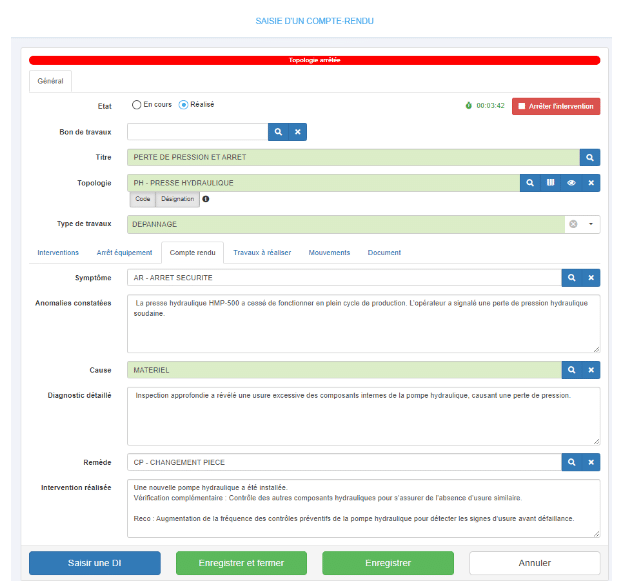

Elle est à appliquer au moment du compte-rendu de l’intervention.

1. Main-d’œuvre :

La main-d’œuvre est un facteur important dans la maintenance industrielle. La compétence et les formations / certifications des opérateurs peuvent influencer la performance des opérations de maintenance.

De même, leur implication et leur disponibilité pour effectuer les tâches de maintenance au bon moment est cruciale pour éviter les interruptions imprévues et les erreurs.

2. Méthodes :

Les méthodes de travail et les procédures opérationnelles claires et standardisées sont essentielles pour une maintenance efficace. Une approche d’amélioration continue permet également d’analyser régulièrement les processus pour optimiser les méthodes de travail.

Une planification et une programmation adéquates des activités de maintenance permettent également de minimiser les interruptions de service.

3. Matériel :

Les machines et équipements sont les organes d’une industrie. Leur état et leur performance doivent être surveillés de près, notamment avec des programmes de maintenance préventive.

S’assurer de l’utilisation d’outils appropriés pour la maintenance est là encore essentiel. Des outils inadaptés ou de mauvaise qualité peuvent aggraver les problèmes.

4. Milieu :

L’environnement de travail peut avoir un impact significatif sur la maintenance des équipements : avoir un espace de travail suffisant, une bonne ventilation, un protocole de sécurité adapté…

Un environnement de travail sécurisé et adapté, minimise le risque d’accidents et de pannes liées à des facteurs environnementaux tout en permettant des interventions de maintenance plus rapides et plus efficaces.

5. Matières :

la qualité et la disponibilité des matériaux et des pièces de rechange a aussi son importance pour garantir la fiabilité et la longévité des équipements réparés.

Une gestion efficace des stocks de pièces de rechange assure la disponibilité des matériaux nécessaires pour la maintenance sans excès de stock.

Concrètement, voici un exemple d’application pour une machine qui tombe fréquemment en panne. En appliquant la méthode 5M, l’équipe pourrait découvrir que :

Main-d’œuvre : les techniciens manquent de formation sur cette machine spécifique.

Matériel : les pièces de rechange utilisées sont de mauvaise qualité.

Méthodes : les procédures de maintenance préventive ne sont pas suivies correctement.

Milieu : l’environnement de travail est trop poussiéreux, affectant la machine.

Matière : les lubrifiants utilisés ne sont pas adaptés aux exigences de la machine.

Conclusion

La méthode des 5 M est un outil intéressant pour identifier les causes d’un problème ou d’une panne en maintenance.

Elle permet non seulement d’identifier et de résoudre les problèmes de manière plus efficace, mais aussi de créer un environnement de travail plus productif et plus sûr grâce à la mise en place d’actions correctives.

L’intégration de la méthode des 5 M avec un logiciel de GMAO, permet d’identifier des causes de panne sur les équipements et d’analyser les récurrences de ces dernières sur une période donnée. La simplicité d’analyse permettra d’aider à la prise de décision afin d’améliorer le plan de maintenance sur l’équipement concerné.

En utilisant cette approche, un service maintenance peut réduire ces coûts, minimiser les temps d’arrêt et prolonger la durée de vie des équipements tout en assurant un environnement de travail fiable et bien organisé.